バリは、穴あけ、旋削、フライス加工、板金切断などの金属加工における一般的な問題です。。。

バリの危険性の 1 つは、切断されやすいことです。バリを除去するには、通常、バリ取りと呼ばれる二次作業が必要です。3 精密部品のバリ取りとエッジ仕上げは、完成部品のコストの 30% を占める場合があります。また、二次仕上げ作業は自動化が難しいため、バリは非常に厄介な問題になります。

の解き方バリ

1 手動バリ取り

これはより伝統的で一般的に使用される方法で、ヤスリ (手動ヤスリと空気圧ヤスリ)、サンドペーパー、ベルト サンダー、研削ヘッドなどを補助ツールとして使用します。

ディサドヴァntags: 人件費がかかる、効率があまり高くない、複雑な十字穴の除去が難しい。

適用対象:作業者の技術的要求はそれほど高くなく、バリが小さく製品構造が単純なアルミニウム合金ダイカストに適しています。

2 金型のバリ取り

バリ取りは製品用の金型とパンチを使用して行われます。

デメリット:ある程度の金型(粗金型、細かい金型)の製作コストがかかり、また、整形金型の製作も必要となる場合があります。

適用対象:単純なパーティング面を持つアルミニウム合金ダイカストに適しており、手作業に比べ効率とバリ取り効果が優れています。

3 研削とバリ取り

このタイプのバリ取りには振動、サンドブラスト、ローラーなどが含まれ、現在ダイカスト工場で使用されています。

短所: 除去があまりきれいではないという問題があり、その後、残ったバリを手動で処理するか、他のバリ取り方法が必要になる場合があります。

適用対象:小型アルミ合金ダイカスト、大量バッチに適しています。

4 凍結バリ取り

冷却を使用してバリを急速に脆化させてから、発射体をスプレーしてバリを除去します。機器の価格は20万、30万程度です。

適用対象物:バリ肉厚が小さく体積の少ないアルミニウム合金ダイカストに適します。

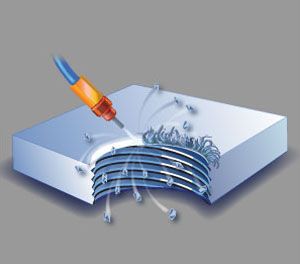

5 熱風バリ取り

熱バリ取り、爆発バリ取りとも呼ばれます。可燃性ガスを装置炉内に導入し、媒体や条件の作用によりガスを瞬時に爆発させ、その爆発エネルギーを利用してバリを溶解・除去します。

短所:高価な装置(数百万ドル)、操作に高い技術要件、低効率、副作用(錆び、変形)。

適用対象:主に自動車や航空宇宙用精密部品などの一部の高精度部品分野で使用されています。

6 彫刻機のバリ取り

機器の価格はそれほど高価ではありません(数万)。

適用対象:単純な空間構造や単純かつ規則的なバリ取り位置に適しています。

7 化学バリ取り

電気化学反応の原理を利用して、金属材料で作られた部品を自動的かつ選択的にバリ取りすることができます。

適用対象:除去が困難な内部バリに適しており、ポンプボディやバルブボディなどの製品の小さなバリ(太さ7本以下)に適しています。

8 電解バリ取り

アルミニウム合金ダイカストのバリを電解により除去する電解加工方法です。電解バリ取りは、アルミ合金ダイカストの隠れた部分や十字穴、複雑な形状の部品のバリ取りに適しています。生産効率が高く、バリ取り時間は通常数秒から数十秒程度です。

短所:電解液はある程度腐食性があり、部品のバリ付近も電解を受けるため、表面の本来の光沢が失われ、寸法精度にも影響します。アルミニウム合金ダイカストはバリ取り後、洗浄、防錆処理を行ってください。

適用対象物:ギヤ、コンロッド、バルブボディ、クランクシャフトのオイル通過穴などのバリ取りや鋭利な角の丸み取りに適しています。

9 高圧ウォータージェットバリ取り

水を媒体とし、瞬間的な衝撃力を利用して加工後に発生するバリやバリを除去し、同時に洗浄の目的を達成します。

短所: 高価な機器

適用対象:主に自動車の心臓部や建設機械の油圧制御システムに使用されます。

10 超音波バリ取り

従来の振動研削では穴などのバリへの対応が困難でした。一般的な研磨材フロー加工プロセス (双方向フロー) では、垂直に対向する 2 つの研磨シリンダに研磨材を押し込み、ワークピースと治具によって形成されるチャネル内を往復させます。制限された領域への研磨剤の流入および流入により、研磨効果が生じます。押出圧力は 7 ~ 200 bar (100 ~ 3000 psi) に制御され、さまざまなストロークやさまざまなサイクル タイムに適しています。

適用対象物:0.35mmの微細孔バリに対応し、二次バリの発生がなく、流体特性により複雑な位置のバリにも対応可能です。

11 砥粒流バリ取り

従来の振動研削では穴などのバリへの対応が困難でした。一般的な研磨材フロー加工プロセス (双方向フロー) では、垂直に対向する 2 つの研磨シリンダに研磨材を押し込み、ワークピースと治具によって形成されるチャネル内を往復させます。制限された領域への研磨剤の流入および流入により、研磨効果が生じます。押出圧力は 7 ~ 200 bar (100 ~ 3000 psi) に制御され、さまざまなストロークやさまざまなサイクル タイムに適しています。

適用対象物:0.35mmの微細孔バリに対応し、二次バリの発生がなく、流体特性により複雑な位置のバリにも対応可能です。

12 磁気バリ取り

磁気研削とは、強力な磁場の作用下で、磁場中に充填された磁性研磨材が磁力線の方向に沿って配列され、磁極に吸着されて「研磨ブラシ」を形成し、一定の圧力を発生させます。ワークピースの表面と磁極が「研磨剤」を駆動します。ブラシは回転しながら一定のギャップを保ちながらワーク表面に沿って移動し、ワーク表面の仕上げを実現します。

特長:低コスト、広い加工範囲、便利な操作性

加工要素:砥石、磁界強度、ワーク速度など

13 ロボット研削ユニット

原理は手動のバリ取りと似ていますが、動力がロボットになっている点が異なります。プログラミング技術と力制御技術のサポートにより、フレキシブルな研削(圧力や速度の変更)を実現し、ロボットバリ取りのメリットを顕著に発揮します。

ロボットは人間に比べて効率が良く、品質が良く、コストが高いという特徴があります。

特別チャレンジのフライス加工部品のバリ

フライス加工部品では、さまざまな場所にさまざまなサイズの複数のバリが形成されるため、バリ取りはより複雑でより高価になります。ここで、バリサイズを最小限に抑えるために正しいプロセスパラメータを選択することがさらに重要になります。

投稿日時: 2022 年 9 月 29 日